Vision Developmentモジュールについて

Vision Developmentモジュールは、マシンビジョンおよび画像処理アプリケーション用のソフトウェアの開発に役立ちます。このモジュールは、LabVIEWグラフィカルプログラミング環境、Windowsシステムの場合はC、C++、C#、リアルタイムシステムの場合はLabVIEWで使用できます。フィルタ、モフォロジー、パターンマッチング、分類など、数多くの画像処理アルゴリズムの中から最適なものを選択することができます。このモジュールは、プロセッサとFPGAの両方をターゲットとするIPを持ち、TensorFlowで開発したディープラーニングモデルで推論を実行するモデルインポータの機能を備えています。

Vision Developmentモジュールの概要

Vision Developmentモジュールを使用して、マシンビジョンソフトウェア開発にオープンで適応性のあるアプローチを採用します。アプリケーションに適したハードウェアを選択して、カメラの構成、画像の収集、検査結果の分析を行い、完全にカスタマイズされたマシンビジョンシステムを構築することができます。

Vision Developmentモジュールでできること

Vision Developmentモジュールは、グラフィカルプログラミングの力を利用して、マシンビジョンアプリケーションのさまざまな開発とデプロイ上の課題への対応を支援します。以下の選択肢から、お客様のアプリケーションに最適なプロジェクトを選択し、詳細をご確認ください。

サブ

含

どれか1つを購入するだけで、ソフトウェアの成功を支援する諸機能にアクセスして利用できます。

- 学位を持つエンジニアによる技術サポート

- 自動バージョンアップデート

- 厳選されたオンライントレーニングとバーチャルデモに24時間365日アクセス可能

- 旧バージョンのご利用 (コードを他者と共有する必要がある場合などに便利です)

プロジェクトのタイプ別に選べるVision Developmentライセンス

Vision Developmentモジュール開発ライセンス

LabVIEW、C、C++、C#でマシンビジョンソフトウェアを開発します。

Vision Developmentモジュールランタイムエンジン

Vision Development Moduleを使用する実行可能ファイルを実装できます。

Vision Development Module Debug Deployment License

Vision Development Moduleを使用する実行可能ファイルをデバッグできます。

最適なライセンスタイプがわからない場合

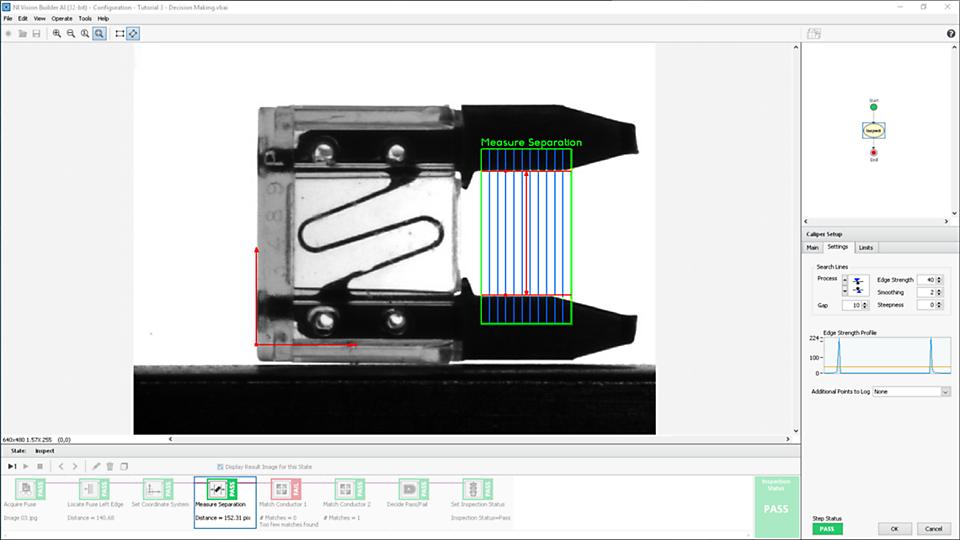

Vision Builder for Automated Inspectionは、カメラとのインタフェース、画像分析のカスタマイズ、検査結果の生成に対してすべてプログラミングなしで使用できるアプリケーションソフトウェアです。このソフトウェアはLabVIEWを使用して作成したIPを統合することで、必要に応じてカスタマイズする機能を犠牲にすることなく、マシンビジョンIPを迅速に構築するのに役立ちます。

無料評価版を今すぐ

LabWindowsという商標は、Microsoft Corporationからの使用許諾を得て使用しています。Windowsは、Microsoft Corporationの米国およびその他の国における登録商標または商標です。