NIのサービスは最大限の生産性とコスト削減をもたらします。NIは信頼できるパートナーとして、またつながりを築くエキスパートとして、Engineer Ambitiously™によるお客様の果敢な挑戦をお手伝いします。

NIの季刊誌である「Automotive Journal」では、最新のテストトレンド、ベストプラクティス、自動車イノベーションの例を取り上げています。モビリティ部門の未来をどのように前進させ、Vision Zeroに向けて加速させていくか、私たちの取り組みをご覧ください。

受賞歴

「NIは、HILおよびVILのテスト方法論の開発におけるパイオニアです。ECUテストシステムとバッテリテストシステムによって柔軟性が向上し、新技術の統合により、自動運転車とEVの開発時間を短縮することができます。」―Rohan Joy Thomas、業界アナリスト

コラボレーション

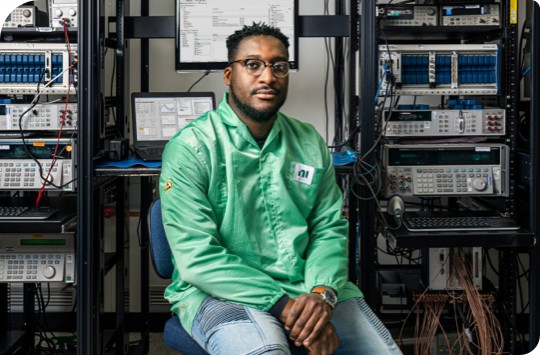

お客様のニーズを最優先し、その創造性とイノベーションの効果を高めることがNIの事業の中心にあります。一流のサプライヤーやOEMのエンジニアと協力しながら、モビリティの未来を前進させていくことをNIは誇りに思っています。

システム全体を簡単にセットアップできるため、限られたリソースを用いて適切なコストで時間どおりに世界クラスの品質を提供することができました。

BMWグループでは、低電圧電源システムの開発をデジタルツインによる仮想アプローチに移行し、システム設計の弱点を早期に発見しました。

CATARC社は、HILテストと実際の車両での路上/試験場テストの間のギャップを埋めるために、BIL (Battery-in-the-Loop) テストソリューションを開発しました。

NIのサービス

NIのサービスは最大限の生産性とコスト削減をもたらします。NIは信頼できるパートナーとして、またつながりを築くエキスパートとして、Engineer Ambitiously™によるお客様の果敢な挑戦をお手伝いします。