NIパートナーと連携する

NIパートナーネットワークは、ドメイン、アプリケーション、テストの専門家で構成されるグローバルコミュニティです。NIと協力して活動し、お客様のニーズにお応えしています。NIパートナーには、信頼できるソリューションプロバイダ、システムインテグレータ、コンサルタント、製品開発者がいるほか、幅広い産業分野および応用分野に精通したサービスおよび販売チャンネルの専門家がいます。

From Friday, April 19th (11:00 PM CDT) through Saturday, April 20th (2:00 PM CDT), 2024, ni.com will undergo system upgrades that may result in temporary service interruption.

We appreciate your patience as we improve our online experience.

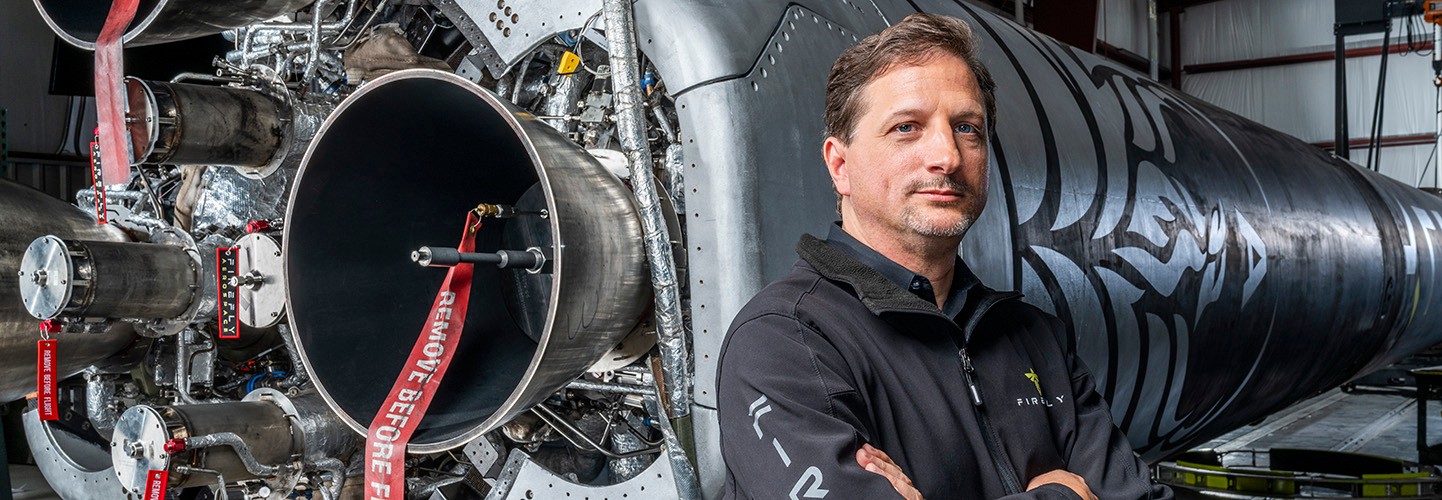

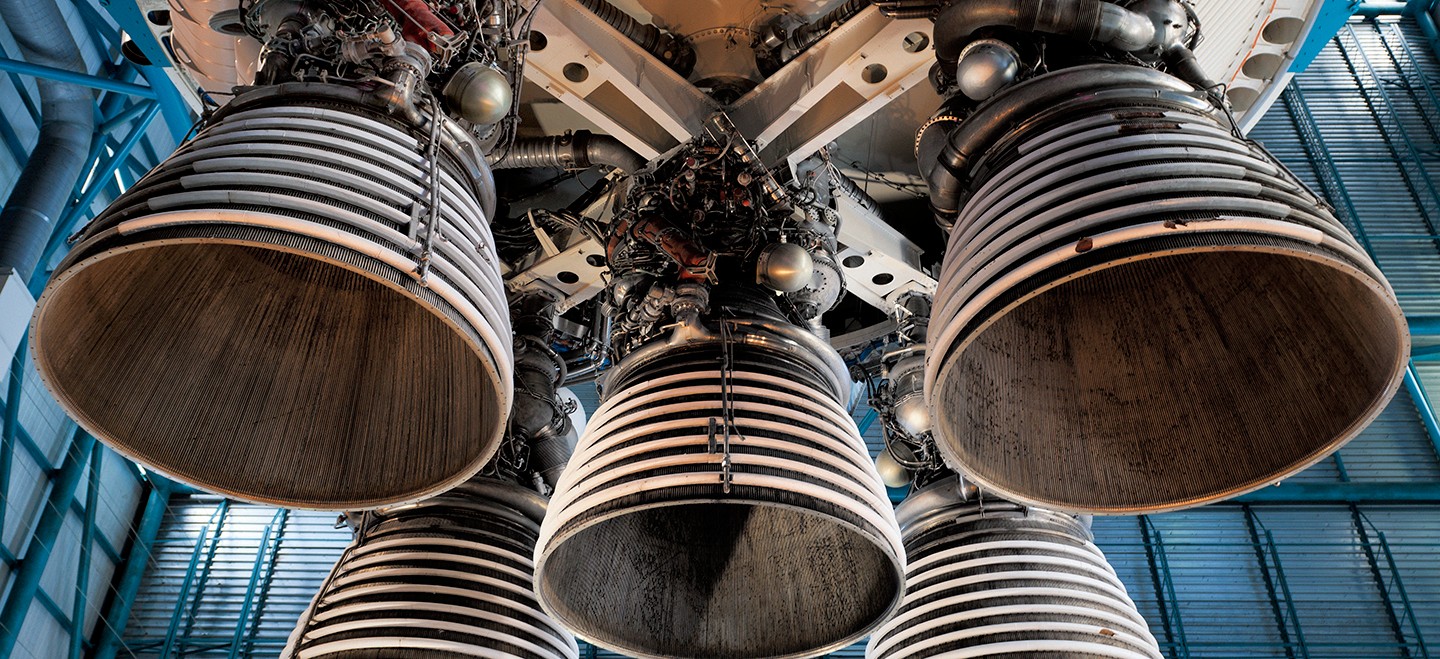

私たちは、星へ向かう競争の真っただ中にいます。競争に勝つために、航空宇宙産業での機械システムや推進システムは、ますます複雑さを増しています。テストの対象が、一度も使われたことのない新素材や、標準を打ち破る新しい推進システムであっても、または数十年も使われている構造物やポンプであっても、歪みや圧力、温度、振動、その他のセンサベースのあらゆるテストシステムを、より迅速に設計して展開する必要があります。

注目のソリューション

NIでは、宇宙産業の専門技術者と協力してロケット推進力テストアーキテクチャを設計し、分散制御システムがもたらす課題に対応するためのモジュール式で信頼性の高い高性能ソリューションを提供しました。LabVIEW、PXI、CompactRIO、CompactDAQ、SystemLinkによって、ロケット施設のような複雑な操作を行う場所で制御システムを調整する方法がどのように改善されるかをご覧ください。

NIパートナーネットワークは、ドメイン、アプリケーション、テストの専門家で構成されるグローバルコミュニティです。NIと協力して活動し、お客様のニーズにお応えしています。NIパートナーには、信頼できるソリューションプロバイダ、システムインテグレータ、コンサルタント、製品開発者がいるほか、幅広い産業分野および応用分野に精通したサービスおよび販売チャンネルの専門家がいます。

NIパートナーは、日本アライアンスプログラムに参加しているシステムインテグレータを中心としたパートナー企業で、代理店の関係は有していません。